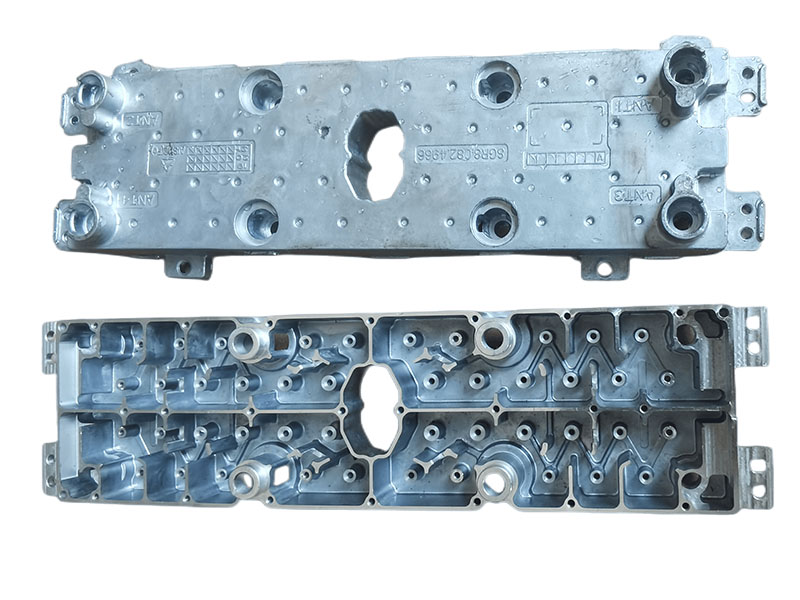

ඇලුමිනියම් ඩයි වාත්තු කිරීම

Class-A මතුපිට- දර්පණ ක්රෝම් හෝ පින්තාරු කළ හැකි මෝටර් රථ පන්තියේ-ඒ මතුපිට සහිත කොටස් සැලසුම් කිරීම සහ නිෂ්පාදනය කිරීම අපි ප්රගුණ කර ඇත්තෙමු.

බර අඩු කිරීම- ඇලුමිනියම් ඩයි වාත්තු කිරීම කල්පැවැත්ම සහ ශක්තිය අවශ්ය බර සංවේදී යෙදුම් සඳහා විශිෂ්ට ද්රව්යවල ශක්තිය, බර සහ පිරිවැය සෑදීමේ ප්රශස්ත සමතුලිතතාවයක් සපයයි.

මාන නිරවද්යතාව සහ ස්ථාවරත්වය- ඇලුමිනියම් වාත්තු කිරීම කල් පවතින, ස්ථායී සහ සමීප ඉවසීමක් ඇති කොටස් නිෂ්පාදනය කරයි.

අධිවේගී නිෂ්පාදනය- ඇලුමිනියම් ඩයි වාත්තු කිරීම අනෙකුත් මහා පරිමාණ නිෂ්පාදන ක්රියාවලීන්ට වඩා සංකීර්ණ හැඩයන්, හොඳින් ඉවසා සිටීම සපයයි.සමාන වාත්තු දහස් ගණනක් නිෂ්පාදනය කිරීමට ස්වල්පයක් හෝ යන්ත්රෝපකරණ අවශ්ය නොවේ.

තාප විසරණය- ඩයි කාස්ට් ඇලුමිනියම් මාන නම්යශීලී බව සහ තාප විසරණ ලක්ෂණ යන දෙකම ඇත.

තාප ඉවසීම– ඩයි කාස්ට් කොටස් අධික තාප තත්ත්වයකදී ඵලදායී ලෙස ක්රියා කරන අතරතුර අධික අච්චු ප්ලාස්ටික්වල ඇති සංකීර්ණත්වයට ගැලපේ.

ශක්තිය සහ බර- පීඩන වාත්තු ඇලුමිනියම් කොටස් එකම මානයන් සඳහා ප්ලාස්ටික් එන්නත් අච්චු වලට වඩා හොඳින් ශක්තිය සපයයි.

බහු නිම කිරීමේ තාක්ෂණය- FUERD මඟින් අවම මතුපිට සකස් කිරීමකින් පහසුවෙන් ආලේප කළ හැකි, ආලේප කළ හැකි හෝ නිම කළ හැකි සුමට හෝ වයනය සහිත මතුපිට සහිත ඇලුමිනියම් ඩයි වාත්තු කොටස් සපයයි.

සරල කළ එකලස් කිරීම- ඇලුමිනියම් ඩයි වාත්තු ලොක්කන් සහ ස්ටඩ් වැනි අත්යවශ්ය සවි කිරීම් මූලද්රව්ය විය හැකිය.අච්චු සැලසුම් කිරීමේ අදියරේදී නූල් ඒකාබද්ධ කිරීම එකලස් කිරීමේ ක්රියාවලීන් මත අතිරේක ගාංචු ඉවත් කරයි.ඒකාබද්ධ ටැබ් සහ ප්රධානීන් සහ ලියාපදිංචි කිරීමේ විශේෂාංග තවදුරටත් කොටස් ගණන සහ හොඳින් එකලස් කිරීමේ ගුණාත්මකභාවය අඩු කරයි.

මිශ්ර ලෝහ තේරීම- යෙදුම සඳහා නිවැරදි ඇලුමිනියම් මිශ්ර ලෝහය තෝරාගැනීම සහ මිශ්ර ලෝහයේ ලක්ෂණ සහ ඩයි කාස්ට් ක්රියාවලිය උපයෝගී කර ගැනීම සඳහා සංරචකය සැලසුම් කිරීම OEMs හට A360, A380, ACD12 වැනි බොහෝ යෙදුම්වල ඇලුමිනියම්වල සම්පූර්ණ ප්රතිලාභ නෙළා ගැනීමට ඉඩ සලසයි.

විඛාදන ප්රතිරෝධය- විඛාදන පරිසරයන්ට ඉහළ ඉවසීමක් ඉල්ලා සිටින යෙදුම්වල විකල්ප ද්රව්යවලට වඩා ඇලුමිනියම් සුවිශේෂී වාසි ලබා දෙයි.ඇලුමිනියම් කොටස් ලුණු, ජලය සහ පාරජම්බුල කිරණවලට එරෙහිව හොඳම ඒකාබද්ධ කල්පැවැත්ම සපයයි, යෙදුම සඳහා නිවැරදි ආලේපන තාක්ෂණය සමඟ ඒකාබද්ධ කළ විට - හානි.